|

砂時計

「日本理化学工業の工場では、知的障がいを持った社員が、製造ラインのほとんどを担っています。まず考えることは、それぞれの理解力に合わせて工程を組むことです。

工場のミキサーでは、時計が読めなくても時間がはかれるように砂時計を使っています。

写真は美唄工場。砂時計は3種類!」

|

|

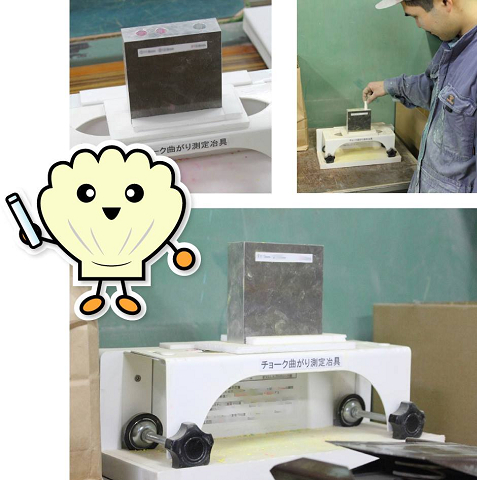

検査棒

「写真はチョーク成形機検査の様子です。チョークを圧縮して円柱形にするための穴の大きさを測っています。右手に持っているのが検査棒(冶具)、実は円錐形になっています。摩耗により穴が基準より大きくなっていたら棒が深く入ってしまいます。メモリの線まで入らなければ合格です。

チョークのサイズ基準(規格)は細かく決まっており、厳しい規格をクリアする必要がありますが、この棒があれば、ノギスなど複雑な機器で計測しなくても簡単に検査が可能です。この検査棒を用いて、知的障がいを持った社員が毎朝生産前、休憩後の検査を正確に行っています。

写真左上は、圧縮成形後・切断前のチョークです。同じ太さできれいにならんでいますね。」

|

|

6本セット作業

「作業工程は、6本入りチョークの箱詰め工程です。

様々な色の組み合わせがあるので(20種類以上!写真は蛍光6色)、この工程は全て手作業です。

斜めの作業用土台に、10パック入るケースを6枚用意して、一度に60パック分トレーに並べています。

60パック分一気に並べることによって、一目で色の間違いを確認することができます。(色見本も用意しています:写真左側)

6本入りチョークは120パックで梱包するので60パックずつ生産すれば、計算や梱包もスムースです。パックを置くケースも斜めになっていて、チョークを入れるときに深くかがむ必要もなく、なにより色の確認がとてもしやすい角度です。

このような工夫は、知的障がいを持った社員にとって分かりやすいだけでなく、誰にでもわかりやすいものです。日本理化学工業の工場ではなかなかハイテクな技術は見つけられないかもしれませんが、こんな工夫をすこしづつ積み重ねていくことを大切にしています。」

|

|

ラジオ体操

「日本理化学工業・川崎工場の朝は午前8時30分からのラジオ体操と朝礼から始まります。

ラジオ体操の一番の目的は、“社員の健康増進”ですが、もうひとつ大切なのが“社員の体調確認”です。

“役に立ちたい”という気持ちが強すぎて体調が悪い事を伝えたがらないことや、身体の不調、疲労などを十分に伝えられないこともあります。

障がいのあるなしに関わらず、各現場全員で体操することで“今日は元気が無い人いないかな”といつもみんなで確認して身体の不調などを出来るだけ早く察知できるようにしています。

ラジオ体操で気持ち良く朝のスタートを切ることも理化学の大事な“工夫”です。」

|

|

体温計

「川崎工場の玄関には体温計が2本用意してあり、出社時に検温できる体制になっています。

理由は、風邪をひいても(無理をして)がんばって出社してきてしまう社員が多いからです。

熱があればすぐに帰宅です!!

“一生懸命仕事をする”ことは理化学で働くための約束の一つですが、“まわりのひとに迷惑をかけない”ことも理化学での大事な約束です。風邪をひいた時などは“まわりのひとに迷惑をかけない”ように家でしっかり休み、治してから出社して、“一生懸命仕事をして”くださいねとお話しています。

でも実際のところ、風邪をひいて休む人はとても少ないです。会社で“他の人の役に立つため”家でも体調管理をしっかり行ってくれているのですね。」

|

|

フォーク

「ダストレスチョークは、棒状に成形して切断する際に、余分(耳)が端っこに出てしまうので、手作業で取り除いています。

その際に使われるのがこのフォーク!

先を広げてあることがポイントです。一度に必要量を刺して取り除くことができます。

(この時点でチョークはまだ粘土状でフォークが刺せるほど柔らかいのです!取り除いた部分はまた戻して再生されます。)

川崎工場の切断担当Nさんは、いつもまわりを笑顔にしてくれる彼の笑顔とともにこのフォークで手際よく活躍してくれています。

今日は紫色のチョークですね。」

|

|

ガイドラインの印刷

「チョークを梱包する段ボール箱底面に印刷されているラインについて紹介します。

現在川崎工場の出荷部門では5名の知的障がいを持った仲間が担当してくれています。

その中にこの春から出荷部門に配属になったN君がいます。とても力があるので、チョークや、ラインパウダーを運んだりと毎日元気に活躍してくれています。

その彼が苦手にしていたのがチョークを梱包する段ボールの組立です。ガムテープをまっすぐ貼る事がどうしてもうまくできません。

そこで、段ボールにテープを貼るガイドラインを印刷する事にしました。ラインに沿ってテープを貼るだけですが、とてもきれいに組み立てができるようになり、彼だけでなく、他の社員の組立スピードも速く正確になりました。

日本理化学工業の川崎工場からは、毎日全国に向けて商品の発送を行っています(北海道へは北海道の美唄工場から発送しています)。大量の荷物を送る出荷作業にも障がいを持った仲間が大きな役割を担ってくれています。」

|

|

資材の表示

「“それぞれの理解力に合わせての工夫”を考える際に、表示はとても重要です。

写真の資材置き場は川崎工場2Fです。様々な組み合わせで商品化されるチョークが、色別に並べられています。

資材は古い小箱などに保管されていて見間違えやすいので、実際の色をチョークで大きく描いて表示しています。

チョークならではの表示方法で、とても分かりやすいですね。」

|

|

工具置き場の表示

「大きな写真は美唄工場の工具置き場です。

壁のボードに“工具のかたち(輪郭)”が原寸大で書いてあります。

工具を使った後に、かたちに合わせて片付けができるように整理をしています。

これなら誰でもきれいに整理ができ、戻っていない工具が一目瞭然です。

小さい写真は川崎工場です。こちらは工具を“絵で表示”することで片づけがしやすくなっています。

このような整理整頓は、他の会社や工場でも行われていると思いますが、特に日本理化学の現場では、“見ただけで誰にでもわかる事”はとても重要なことと考えています。」

|

|

箱詰め工程の“簡単な冶具”

「この商品は袋の真ん中に手作業でシールを事前に貼ります。しかし何も目印のないまま真ん中に貼る事は、とても難しいことです。そこで現場監督のNさんが、“冶具”を作ってくれました。袋が透明であることを利用して、冶具に合わせて袋をセットするとシールを貼りつける位置が簡単にわかります。

最近では理化学の商品アイテムがとても増えているので、特に箱詰め作業での細かい手作業が多くなりました。この現場では、一つ一つの工程でそれぞれに合わせての工夫を常に新しく考えていく必要があります。毎日様々な商品を生産する中で、誰でもすぐに活躍できるように、まずは今ある資材を利用して工夫しています。」

|

|

終業時の反省会

「今日の紹介は、“午後5時30分の終業時の反省会”です。

作業をしている社員それぞれに合わせた目標があります。一人づつに目標ファイルがあり、そのファイルを見ながら今日出来た事、出来なかった事、注意しないといけない事、明日の仕事の事などを各現場の責任者とお話します。

掃除と整理をした後、一人づつ全員が順番にお話をして帰っていきます。

目標の内容は、それぞれの能力に合わせて本当に様々ですが、特に“できたこと、目標の数に到達した事など”をほめてもらう事がなによりもうれしいことです。

作業現場だけでなく、事務所などでも目標の到達具合のお話(報告)をしてくれる社員もいます。

みんなとてもいい顔をして帰っていきます。

また明日も朝8時30分から元気にがんばりましょう!」

|

|

年間個人目標

「今回の紹介は、障がいを持った社員それぞれの年間の個人目標の掲示です。

川崎工場は食堂に、美唄工場は玄関に掲示されています。

部門での目標や、日々の生産目標など様々な目標がありますが、この年間の個人目標は、年末にそれぞれに合わせた目標を書いています。

“皆の作業確認をして間違いを無くす、効率の良い現場にする”“新しいセット作業にチャレンジする”といった目標から“まわりにやさしくする”“休まず元気に仕事にくる”といったような目標もあります。本当にそれぞれの理解力に合わせてさまざまな目標があります。

文字が書けなかったり、うまく目標をつくることができない社員も多いので、現場の社員(健常者)に相談して一緒に考えています。

年間の目標なので、年の途中で目標を確認したり、仕事に集中できないことがあった際など掲示の目標の前に行ってゆっくりとお話しすることもあります。

年末には、この目標を踏まえて、がんばった社員に表彰があります。毎年12月23日の社内忘年会でこの表彰式を行っています。みなこの表彰をとても楽しみにしています。“年間の目標→がんばってほめられること”も仕事のやりがい、集中力につながっています。

今年ももう後半戦、年末に向けて頑張っていきましょう!」

|

|

キットパス成形の道具

「今回はキットパスの成形作業に使う道具についてです。

キットパスは、太いタイプや、六角形、長いタイプ等さまざまな形状があるので、手作業で行う工程も多くあります。

そんな成形作業で活躍してくれているのがH君。だれよりも早く準備をしてキットパスの成形作業を行ってくれているとても頼りになる存在です。H君がいないとキットパスの生産はできないのではないかと思わせてくれるほど毎日活躍してくれています。

その彼が使っている道具(鍋)がこちら。特注で作ったものです。熱して液状になっているキットパスをこぼさず流し込みやすい形状になっています。なにより機械に立てかけながら流し込む事ができるので重い材料でも腕に負担なく作業ができます。(以前までは腕をぷるぷるさせながら流し込んでいました)

作業効率が上がり、H君もさらに活躍できるようになりました。たくさん生産ができた時は、H君はとても良い笑顔で作業の報告をしてくれます。」

|

|

身だしなみ点検表

「今回の工夫は“身だしなみ点検表”です。

チョークの製造現場では、製品への異物混入を防ぐことを目的に、身だしなみ点検を毎日行っています。写真の点検表はチョーク押出成形チームの表です。この表のポイントはチームの5人全員がお互いをチェックする事です。それぞれがお互いのチェックを行う事で完全なチェックができます。

また、全員がそろって全て○(マル)がつかないと作業を始められないルールになっています。

必ず5人そろう必要があるので、休憩時間から戻る事等、他の人に迷惑をかけず、時間を守る事(時間厳守)にそれぞれが意識を置く事もできるようになっています。

今日も1時ちょうどにみんなそろってチェックする事ができました。(朝は、朝礼の際にチョーク現場の全員でチェックを行っています)。作業前の良い習慣になっていますね。」

|

|

両手で作動する機械

「今回の紹介は工場の機械についてです。

写真に写っている機械はすべて片手では作動しません。両手で押してはじめて機械が動く仕組みになっています。

作業する社員が片手で押えながら機械を動かして手を挟んでしまったりする事が無いように設計されています。

多くの工程で怪我をする可能性がある場所については全てこのような安全設計がなされています。

写真上段右はチョークの切断機械、下段左はプラスチック製品へのスタンプ用、下段右はキットパス用の機械です。みんな黙々と集中して作業してくれています。

“目標の生産を達成したい”“活躍したい”と意気込んでくれることも大変頼もしいですが、急ぎすぎて怪我の無いように気をつけていきましょう!」

|

|

成形室のベル

日本理化学工業には、チョークやキットパスといった文具の商品製造だけでなく、プラスチック成形部門もあります。今回はその成形部門での工夫です。

プラスチック成形部門の射出成形機には写真のベルがついています。

これは大きな声を出す事が苦手な実習生の為に成形部門の責任者であるYさんが取りつけてくれたもので、何かあった時にすぐにYさんを呼ぶ事ができるようになっています。

障がいをもった方の中には、大きな声を出す事が苦手であったり、人の名前を覚える事が苦手な方もいます。なにかがあった時にすぐに報告することは私達にとってとても大切なことです。このベルを使う事ですぐに報告をすることができます、また名前を覚えられなくてもベルが鳴ればYさんがすぐに来てくれます。

実際このベルはほとんど使われていません。ほとんどの場合、仕事に慣れていく中で大きな声でNさんを呼ぶ事ができるようになるからです。

日本理化学工業のプラスチック成形部門

|

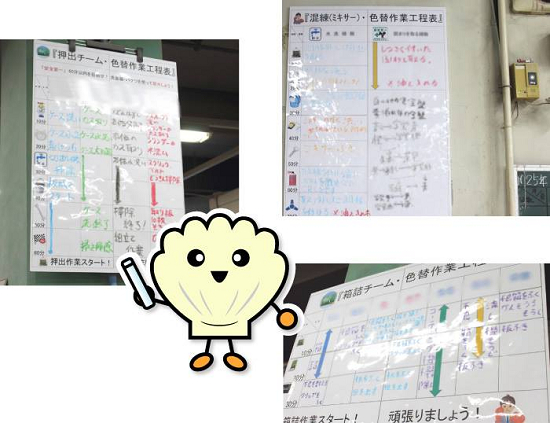

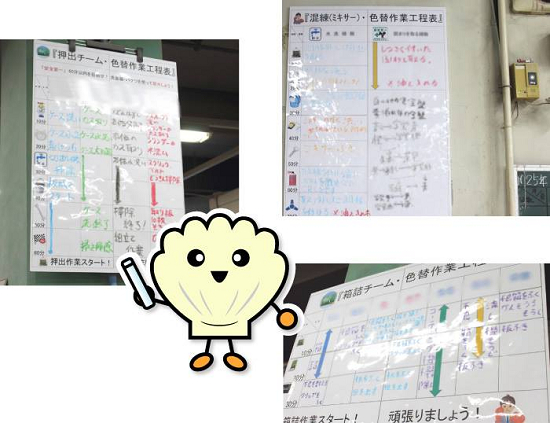

工程表

川崎工場のチョーク生産ラインは、色チョーク(白チョーク以外)を主に生産しています。(白チョークは美唄工場で生産されています)

川崎工場では、作業効率向上の為に生産するチョークの色を変える際の作業時間に気を配っています。色を変える度に機械を分解して掃除を行うため、清掃時間が長くなればなるほど生産効率が悪くなってしまいます。

色替えの工程で時間短縮するための工夫が、この工程表です。チョーク製造工程を3つに分けてチームを組み、チームごとに工程表を作っています。

チームごとにそれぞれの手があかないように工程を明記して、10分きざみに効率よく作業ができるようになっています。

また、意図したものとは違った効果もありました。工程表を作成した現場責任者のKさんによると「表によって、誰が何をしているのか分かるので自分の作業が終わったら他の人を助けてあげられるようになった。手の空く人が無くなり、とてもチームワークが良くなり、チームの意識が高まった」と話してくれました。

工程表で作業が効率的になるだけでなく、まわりの仲間の気遣いができるようになるなんてとてもたのもしいですね。今日もチョーク製造チームの生産目標を達成できるようにみんなで頑張りましょう。

|

|

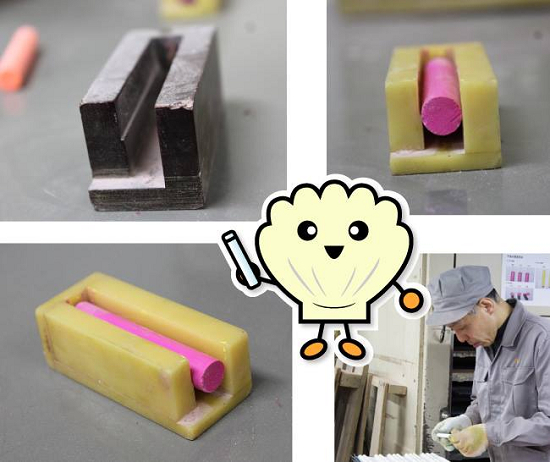

検査冶具1

今回の紹介は、この箱型の冶具です。チョークの不良品を選別、検査する際に使います。

使い方は、“製造中に目視で不良が疑われるチョーク”をこの箱の溝に入れるだけです。

チョークが“許容以上に曲がっている場合”“基準以上に太い場合”はこの溝に入りません。

“基準以上に細い場合”は溝の一番奥に落ちてしまいます。これは、溝の中段に段差があり、中段より下は隙間がより狭くなっているため、基準より細い場合のみ中段より下に落ちてしまうからです。

チョークが、溝に入ってなおかつ中段で止まっている(一番下まで落ちていない)場合は、不良では無いと判断できる仕組みです。

0.1ミリ単位の品質基準で製造を行っていますが、ノギスなど複雑な機器を用いなくても障がいをもつ社員の理解力で細かい検査ができるようになっています。

チョーク製造の各工程で確認が必要な場合は、まずこの冶具を使い、また複数のポイントでこの検査を行うことで、もれのないより厳密な品質検査ができています。

冶具を使っても不良をどうしても判別できないチョークについては後でまとめて健常者の現場責任者が確認することになりますがその工夫については今後紹介していきます。

この冶具は30年以上前から使われていますが、今年に入ってからまた新しいチョークの検査冶具ができました。この検査冶具についてもまた改めて紹介いたします。

|

|

検査の工夫

チョークの製造ラインには5か所不良を目視で確認する場所があり、作業をしながら確認をしています。それぞれが曲がり、太さ、穴等の基準で不良を見分けていて、前回紹介した冶具も活躍しています。

各ポイントで判別が難しいものも含めすべて取り除くことで絶対に不良品が商品に混じらないようになっています。写真の箱に▲とあるのは、判断が難しいチョークを取り置き、後で現場の責任者(健常者)が判断することができるようにするためです。▲があることによって良品を無駄にしないで済むようになっています。

また、責任者(健常者)が▲の確認をすることで、作業する社員の選別作業の得手不得手を知る事ができるため、各々に指導して不良選別の精度を高め一人一人の成長につながる冶具にもなっています。

私達の工場では、障がいをもった社員一人だけでは完全に不良品を全て見分けることはできないかもしれませんが、それぞれの理解力に合わせて検査工程を複数組むことで、結果、良品を生産する事ができる仕組みになっています。

|

|

作業手順

72本入りのチョークで多色が組み合わさった商品は、手作業で詰合せを行っています(72本入り6色セット、4色セットなど)。

色の順番が複雑で間違えやすいので、作業工程を写真で表示し間違えないようにしています。“写真と合わせること”“順番に表示すること(めくっていく)”で字が読めない社員でも間違えのない作業ができるようになっています。

写真の作業手順書は自立できるフォルダに何枚かラミネートされた写真がはいっており、紙芝居形式で確認しながら作業を行う事ができます。

出荷数量の多くない商品の作業は、作業内容を忘れてしまう事もあるのでいつでも正確に作業ができるようこの“紙芝居”を活用しています。

|

|

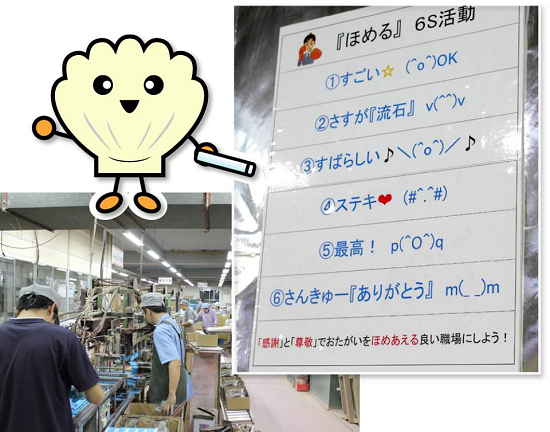

ほめる6S

今回の紹介はチョーク製造チームの“ほめる活動”です。

障がいをもった社員がお互いに良いところをみつけてよりよい職場にしようという取り組みです。

先月の15日から写真のボードがチョーク作業場に掲示されています。

チョーク現場責任者のKさんが“ほめる3S活動(すごい・さすが・すばらしい)”を調べて見つけ、その活動に理化学で取り組んでいる6S活動とをかけて3ワード増やし“ほめる6S活動”と考えて製作しました。“ほめられる→もっと会社に来たくなる→もっと良い仕事がしたくなる→良い製品がたくさんできる”というお話をこの活動をきっかけに日々みんなにしています。

ほめることはなかなか難しいところもあるかもしれません。しかし、ほめあう事ができるようになるためにお互いに「感謝と尊敬」をもち、「感謝と尊敬」を発見して伝えられるようにこの6S言葉を使おうというKさんの思いがこめられています。

今は朝礼で、この“ほめる6S活動”を念頭に置いてお話をしてくれる社員がいます。みんなが互いによいところを見つけてほめあう事ができ、チームワークがよりよくなっています。

「報告・連絡・相談」の場面で、今はまず“みんなの良いところを見よう”という視点で話ができるのでよいコミュニケーションをとれることが多くなりました。

今週もみんなで“ほめる6S”活動で一生懸命がんばりましょう!

|

|

太字梱包

今回は太いチョークの梱包方法についての紹介です。

製造しているチョークの中で最も太いのがこの“ダストレス太字チョーク”です。

このチョークに関しては、梱包工程が手作業です。

特に箱に詰める工程は作業が難しく、緩衝材を巻いてテープでとめた個所の方向を必ず合わせて箱に入れないと20本全部がきれいに入りません。

そのため写真の冶具を使っています。

斜めに箱を立てかけて作業ができるので、一本一本にバーコードを貼りながら詰めてもチョークがあばれずにきちっと入れる事ができます。

ダストレス太字チョーク

このチョークは通常チョークサイズの約9倍の体積があり、アスファルトへのマーキング等に使われること等も多くありますが、もちろん黒板に使用することも可能です。

太く、はっきり書く事ができ、見えやすいことや、塗りつぶしも容易なので学校の先生方にも好評頂いています。

またいつも使っているチョークと大きさが全く違うため、生徒さん達がびっくりして興味を持ち、授業や先生の話に集中してくれるという大変嬉しいお話も伺っています。

|

|

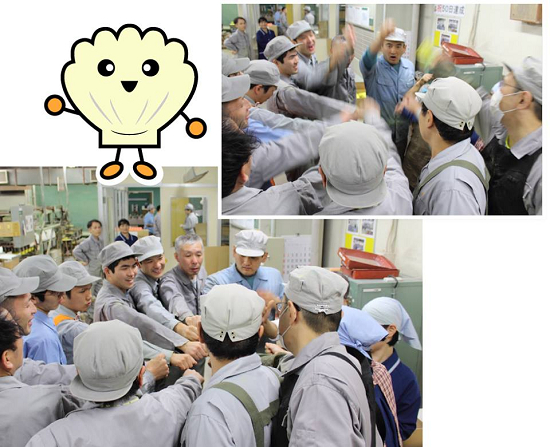

作業効率の向上

チョークの作業場ではお昼休みの終わりになにやら全員で集まっています。

円陣を組んで、、えい、えい、おー!

楽しそうな掛け声がかかりました。

この取り組みは、来年に向けてより一層作業効率、作業の生産実績をあげていくにはどうしたらよいかをチョーク作業場の責任者Kさんが考えてはじまりました。作業効率が上がっている中、どのように作業時間を増やすか考えた際に、休み時間のあとすぐに集まって生産を開始できる方法を考えました。強制せずに、自発的に皆がすぐにはじめられる方法としてこの“かちどき”をあげます。皆が楽しみにしているので昼休みが終わったあと時間内にぱっと集まってきます。

“来年生産量を5%上げるため、始業5分の作業時間を活用する(すぐに作業・生産を始められるようにする)。全ての休憩時間後も含め1日合計20分作業時間が増えれば1ヶ月(20日)で大体1日分の作業時間になる。作業を始める時間を無駄にしなければ5%作業量を増やす事ができ、目標を達成する事ができるので、無駄の無いようにすぐに作業をしましょう。” とチョーク作業現場では朝礼などで皆に説明しています。

しかし、理化学ではこの内容を作業する社員全員に完全に理解してもらうことはとても難しい事です。でも理解できなくてもこの取り組みを行う事で結果として生産作業時間を増やす事ができます。このことは大きなポイントではないかと思います。

この取り組みで、みんな喜んでより時間を大切にする意識が高まっています。声をあわせるときにはみんな本当にいい顔をしています。来年この取り組みの成果がでるようにみんなで頑張っていきましょう。

|

|

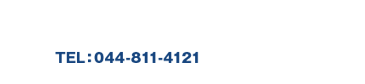

検査冶具2

今回は、今年導入したチョークの曲がり不良を検査する冶具の紹介です。以前にちいさな箱型の検査冶具を紹介しましたが、今回の冶具は箱型の冶具と並行して使用しています。

この冶具は上からチョークを入れることで簡単に“曲がり”の測定ができます。

目視等で“曲がり”の疑いのあるチョークを入れて、基準の範囲内に“曲がり”が収まっていなければ穴を通り抜ける事ができません。限度範囲を計算して穴を作ってあるため、判別の難しい“曲がり”の不良をだれでも一律に検査する事ができます。

日本理化学の製造部では、JIS規格よりもより厳しい自社規格での品質を保つため、検査の精度を上げる取り組みを行っています。商品規格、検査基準、サイズの定義など作成して品質の統一をはかっていますが、文章だけでは健常者の社員でもなかなか完全に理解することは難しいものです。障がいをもった社員にも理解してもらえるために、まずは写真や限度見本での理解を進めました。しかし“曲がり”に関しては確認が非常に難しく、認識に誤差が出てしまうこともあるため、この冶具を限度見本に対し個人差を無くす為に役立てています。

現在この冶具はチョークが固まった直後の乾燥炉から出てきた場所に設置していて、作業員全員で活用されています。それぞれが検査を行う事で“不良品をつくらない”意識がより高くなっています。

|

|

奮励努力

以前に“ほめる6S”活動を紹介しましたが、今はボードのまわりに“奮励努力”の言葉と折り紙が貼られています。

この言葉は、チョーク箱詰め作業をしているIさん(女性で漢字が得意です!)が、生活しているグループホームの先生に、目標達成のための4字熟語として教えてもらった言葉だそうです。

“ほめる6S”活動を始めた後、Iさんがみんなを励ますような言葉を知りたいとの思いからこの4字熟語を知りみんなに伝えました。現場監督のKさんはとても感銘を受けてこの言葉を毎年大切にしていきたいと考えました。

“奮励努力”の言葉の周りには、チョーク現場で作業する障がいをもった社員16人分+チョーク現場の6Sを一緒に推進する社員(健常者)4人、合計20人分の“努力する目標”が折り紙に書いて貼ってあります。障がいをもった社員の中には、文字が書けなかったり、うまく目標を考える事ができない社員もいますが、それでも“がんばろう”と言って名前だけ書いて持ってきてくれました。

現場責任者のKさんはこの言葉をいつでもみんなに説明できるように紙に説明を書いて作業着のポケットにいつも常備しています(写真下)。

ことしも“奮励努力”でがんばっていきましょう。

|